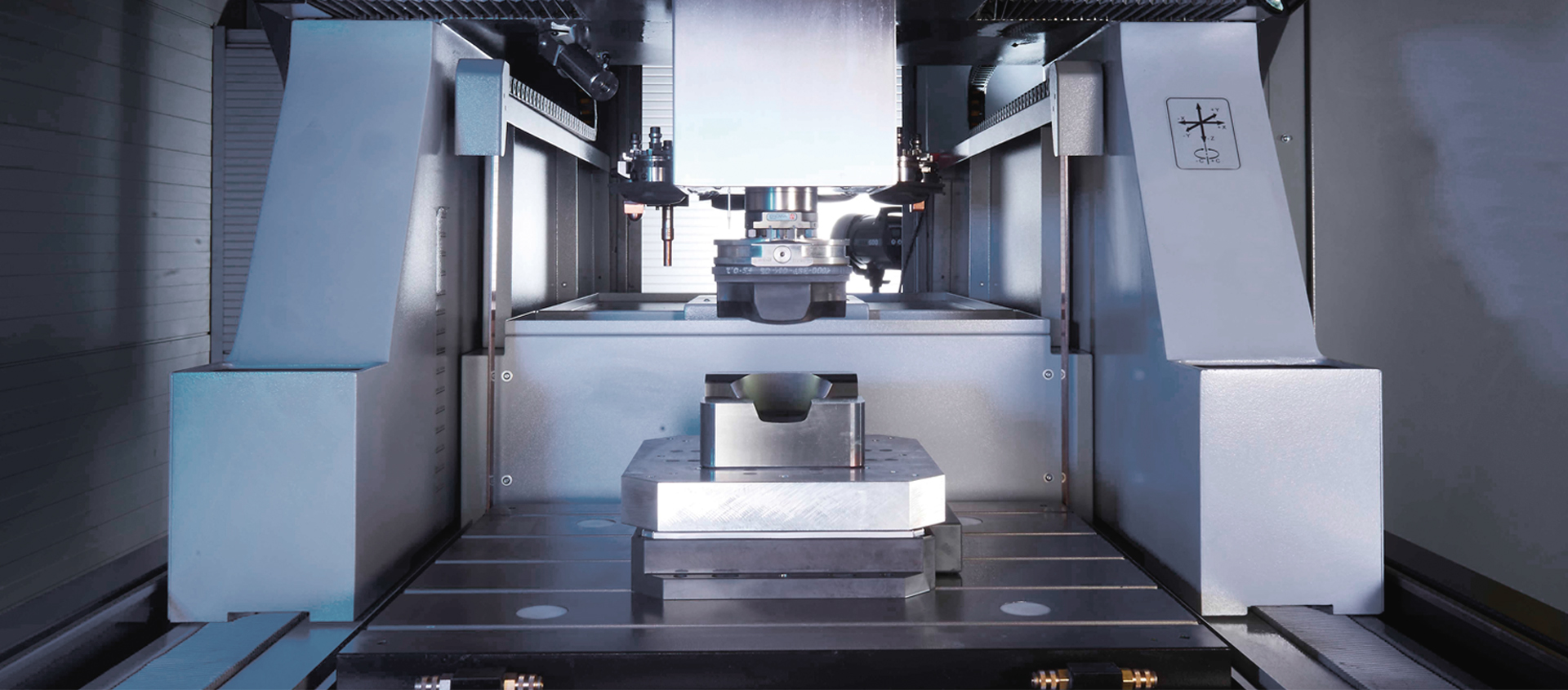

OPS-INGERSOLL 在 Van den Broek 安装的高速EAGLEV9 五轴高速铣削加工中心不仅可以加工高质量的金属,还可以进行石墨湿加工。这也是这家位于荷兰 Bergeijk 的精密机械部件制造商选择这台机床的重要原因,该机床还具有高度自动化的工件托盘装载和换刀机器人功能。"生产经理 Rob van Herk 和销售经理 Chris van Gool 说:"每天的工作时间至少为 20 小时。

Van den Broek 公司隶属于 Wilvo 集团已有数年,主要生产精密机械零件,这些零件要求极高。公司员工一直在追求制造极限,公差在 5µm 以内是常规而非例外。因此,在购买 HIGH SPEED EAGLE V9 之前,对其进行了广泛的测试。

石墨电极的生产

这台高速加工中心既是 Van den Broek 先进设备的替代品,也是其延伸。它取代了两台机床,其中一台一直用于为 Van den Broek 的电火花成型机生产石墨电极。"Chris van Gool 解释说:"石墨通常都是在专门的机器上干法加工的。

然而,由于没有空间安装两台新机器,因此必须找到一台既能加工石墨又能加工钢材的新机器。工具和模具制造技术合作伙伴 OPS-INGERSOLL 公司满足了这一要求。这家德国机床制造商不仅生产铣床,还生产电火花成形机床,因此在石墨加工方面拥有丰富的知识,也是 Chris van Gool 和 Rob van Herk 所熟知的制造商。两台 OPS-INGERSOLL 机床多年来一直是他们的电火花成形加工部门的设备,令他们非常满意。

动态精密铣削

迫切需要扩大机床产能。Van den Broek 公司多年来一直在发展壮大,自从被 Wilvo 公司接管以来,发展速度丝毫没有减慢。从那时起,订单越来越多,导致生产非常灵活,数量少,混合度高,这意味着对动态精密铣削的需求非常大。"Rob van Herk 说:"我们还需要一种换装时间短的机床系统,可以互换生产所有产品。

为了实现所有这些目标和前所未有的精度,我们必须考虑多个方面。首先,机器本身必须适合这一要求。HIGH SPEED EAGLE V9 是一台功能强大的机器,其工作区域为 800 x 600 x 500 毫米(X/Y/Z),门架由聚合物混凝土制成,具有最大的稳定性。双龙门驱动装置可从上方和下方驱动 X 轴和 Y 轴,在动态和刚性方面具有极大的优势。C 轴配备了直接驱动装置,使转速大于 100 rpm 成为可能。最新一代铣削主轴(HSK A63,功率 36 kW,转速 24,000 rpm,内部冷却液供应)最大限度地减少了膨胀,缩短了预热时间。机床配备了所有选件,包括碰撞监控系统、带大型过滤装置的内部和外部冷却液冷却系统。

软件优化

Van den Broek 还选择了软件优化。例如,海德汉 KinematicsComp 选件提高了加工精度和轮廓精度。新机床在生产区适应后,由 OPS-INGERSOLL 进行了全面测量。

空调生产区自然有助于提高加工过程的精度。Van den Broek 每周都要对机床进行一次强制性精度检查,这也是始终保持高精度的额外保证。"我们非常认真地完成这项工作,"Christ van Gool 保证说。

高精度自动化

OPS-INGERSOLL 使用自己的自动化解决方案确保模具和托盘更换的自动化,包括机器人控制和零件处理的接口。机床后部的搬运系统可容纳 230 个铣刀。机床的另一侧还有一个搬运系统,用于搬运各种尺寸的工件托盘。这里还有放置石墨电极托盘的空间。这是一个双存储系统,可容纳 28 个 EROWA ITS 50 托盘和 30 个 ITS 148 托盘,以及另外 8 个 UPC 空间。

因此,该自动化系统既适用于石墨电极,也适用于淬火工具钢和超合金制成的大型工件。这些工件可以交替("无序")装载和加工;湿式或干式,使用空气或最小量润滑。

即使实现了自动化,新机器系统从第一个工件到最后一个工件的精度也能达到 5 µm。"罗伯-范-赫克说:"我们经常在周末之前生产出一系列产品,然后在周五下午生产出两个产品进行检验。"当我们周一早上回来时,30 个产品已经准备就绪,我们无法测量出任何差异。这证明了整个系统的稳定性。

OPS-INGERSOLL 的服务和应用支持也为机器的成功做出了贡献。"Chris van Gool 说:"他们的服务设备非常出色。"他们对我们的机器照顾得无微不至,提供的支持也非常出色"。

工艺

最后但并非最不重要的一点是,Van den Broek 公司员工的工艺当然也非常重要。公司的明确理念是,所有铣工都能自己编程、安装机床和生产工件。他们都是热爱挑战的顶尖机械师。他们还可以同时进行铣削,为此购买的软件可以让所有轴同时运动。Rob van Herk 说:"同步铣削的使用越来越频繁。这使我们能够对现有工件和新工件采用不同的加工策略,从而提高生产率。我们有一些工件的加工时间从 45 分钟缩短到了 2 分钟!"